M.H Material Handling

La proprietà è sempre stata attenta alle innovazioni sia in termini di tecnologie per la produzione che in strumenti per aumentare la produttività. In questo senso la manifattura additiva univa il meglio dei due mondi e, dopo alcuni esperimenti con fornitori esterni, fu fatta la scelta di inserire una Mark Two™ al fine di iniziare a sperimentare e di consentire al reparto ingegneria di prendere confidenza con le nuove possibilità di produzione. I risultati positivi non si sono fatti attendere e si sono concentrati, oltre che sul tema ben noto della produzione di pezzi con geometrie non precedentemente realizzabili, anche sulla disponibilità immediata dello strumento di produzione, con una consistente riduzione del time to market e un miglioramento dell’efficienza nell’uso dei materiali. Tra le molteplici applicazioni realizzate ce ne sono due che spiccano particolarmente: il twist di prodotti rispetto lungo l’asse del moto e la realizzazione di ugelli per soffio d’aria.

– Francesco Gastroni, Operations Manager di M.H. Material Handling“Le stampanti 3D Markforged® ci permettono di stampare prodotti pronti all’uso con grande libertà di progettazione e personalizzazione.”

L’applicazione

Il twist è un sistema nel quale prodotti incartati vengono spinti dai nastri trasportatori in canali opportunamente sagomati dove, per spinta reciproca, escono ruotati di 90° o 180°. Prima di poter sfruttare la flessibilità di progettazione e le geometrie offerte dalla stampa 3D, queste applicazioni venivano realizzate con lavorazioni da pieno di materiali plastici con frese a 5 assi o con tondini d’acciaio piegati e sagomanti, montati su telai specifici. Con una stampante Markforged X7™, M.H. Material Handling può stampare il twist in due pezzi, i progettisti possono modificare il design dello scivolo interno per ottimizzarne le caratteristiche per ogni cliente con costi di modifica estremamente ridotti. Rispetto ai metodi di fabbricazione tradizionali, utilizzando l’X7, M.H. Material Handling ottiene un risparmio rilevante di tempo e di materiale nella realizzazione dei componenti, con un impatto complessivo che può arrivare fino all’80%.

“Le stampanti 3D Markforged®, grazie alla fibra continua e all’eccellente finitura superficiale, ci permettono di stampare prodotti pronti all’uso con grande libertà di progettazione e personalizzazione. Le sfide industriali che i nostri clienti ci pongono quotidianamente vengono così risolte in modo più efficace”, ha dichiarato Francesco Gastroni, Operations Manager di M.H. Material Handling.

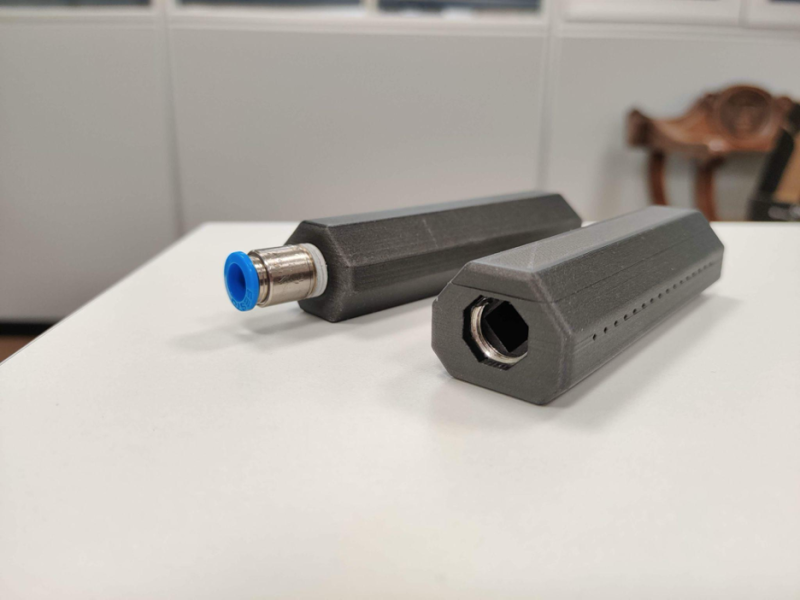

Gli ugelli per soffio d’aria, invece, sono componenti standard, acquistati da catalogo. “Spesso è difficile trovare la dimensione esatta per l’applicazione richiesta dai clienti con requisiti specifici di portata e pressione”, ha spiegato Francesco Gastroni. “Quindi utilizziamo la Digital Forge per ottimizzare la progettazione e ottenere una maggiore adattabilità del componente, che può essere configurato perfettamente sulle esigenze specifiche di impianto. In questo caso il risparmio è principalmente di tempo e facilità di progettazione, non avendo la necessità di costruire pezzi speciali adattare all’applicazione dei componenti da commercio”.

Never miss an article

Subscribe to get new Markforged content in your inbox